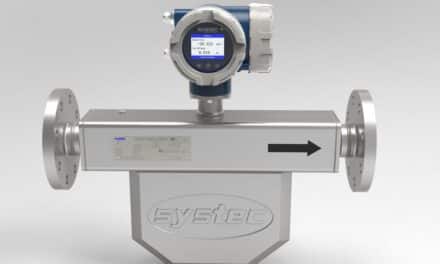

Füllstand- und Druckmesstechnik beherrscht Wasserstoffprozesse

Vega auf dem World Hydrogen Summit 2024

Die Wasserstoffwelt grüner machen – das ist erklärtes Ziel des World Hydrogen Summit in Rotterdam. Als weltweit führende Plattform bringt der Technikgipfel auch 2024 wieder Hersteller und Regierungen zusammen.