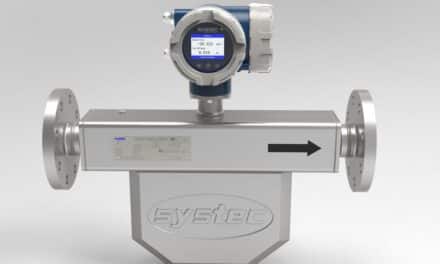

Komplettanbieter vertieft Leistungsportfolio

Viel Neues für die Recyclingbranche auf der IFAT

Eggersmann ist ein bekannter Hersteller für Produkte, Maschinen und Anwendungen für die Recyclingbranche. Der Hersteller hat für die IFAT die Vorstellung diverser, innovativer Lösungsansätze und Produktneuheiten innerhalb des Portfolios angekündigt.